欢迎来到合肥金屋顶新能源有限公司官方网站!

欢迎来到合肥金屋顶新能源有限公司官方网站!

半导体异质结构的二极管特性非常接近理想二极管。另外,通过调节半导体各材料层的厚度和能带隙,可以改变二极管电流与电压的响应参数。半导体异质结构对半导体技术具有重大影响,是高频晶体管和光电子器件的关键成分。

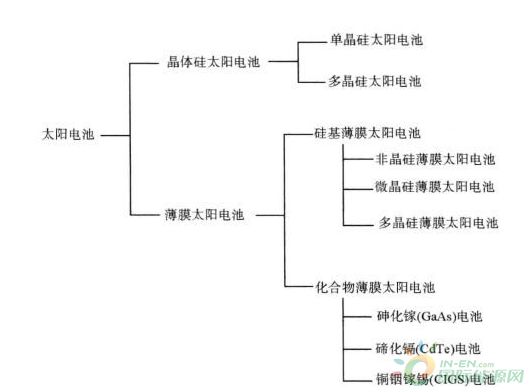

图1 太阳能电池分类

从结构上来说,以p型晶体硅太阳电池为例,常规晶体硅太阳电池的结构示意图如下。它是以p型硅片为基体。在上表面形成一个n+层。构成一个n+/p型结构,然后在上表面覆盖一层减反射膜,再在顶区引入前电极;在背面制作背场和背电极。

图2 常规晶体硅太阳能电池结构示意图

晶体硅太阳电池的p-n结都是由导电类型相反的同一种材料——晶 体硅组成的,属于同质结电池。而异质结(heterojunction,HJ)就是指由两种不同的半导体材料组成的结。

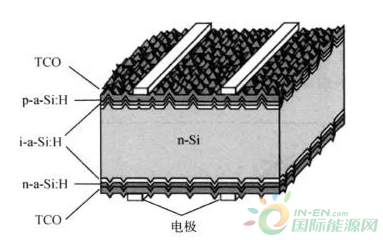

异质结一般以n型单晶硅片为衬底,在经过清洗制绒的n型CZ c-Si正面依次沉积厚度为5?10 nm的本征a-Si:H薄膜(i-a-Si:H)、 p型a-Si:H薄膜(p-a-Si:H),从而形成p-n异质结。在硅片背面依次沉积厚度为5?10 nm的i-a-Si:H薄膜、n型a-Si:H薄膜(n-a-Si:H)形成背表面场。在掺杂a-Si:H薄膜的两侧,再沉积透明导电氧化物薄膜(TCO),最后通过丝网印刷技术在两侧的顶层形成金属集电极,构成具有对称结构的HIT太阳电池。也可以用p型单晶硅为衬底,获得对应结构的异质结电池。

图3 HIT太阳能电池结构示意图

在双面技术发展成熟且为主流的大背景下,异质结电池的天然双面性,这一点不得不提,.异质结电子技术起点效率23%,具有天然的双面性!上海市太阳能学会理事长沈文忠教授提出新技术)以及其高效率特点都使得异质结备受关注。相较于晶硅太阳能电池从制备工艺上来讲,异质结太阳电池的制作工序为:硅片—清洗—制绒—正面沉积非晶硅薄膜—背面沉积非晶硅薄膜—正反面沉积TCO薄膜—丝网印刷电极—边缘隔离—测试。

图4 异质结太阳能电池制作工艺流程示意图

相比传统的N质结晶体硅电池的制造工艺艺,a-Si:H/c-Si异质结太阳电池的制造具有:①工序步骤少,工艺流程短,耗时更少;②采用低温技术形成p-n 结和电接触,热耗减少;③由于低温工艺和对称结构,减少了热过程导致的硅片翘曲问题,因而可以使用更薄的硅片,有利于降低成本。

a-Si:H/c-Si异质结太阳电池和传统p-n同质结晶硅电池制造过程屮的热消耗和工艺时间对比情况如下图。

图 5 异结质太阳能电池与传统晶体硅电池在工艺能耗和时间估计对比

异质结电池发展中的的主要瓶颈有哪些呢?

异质结作为一个说新不是太新,但随着时代不断推陈出新的高效技术路线,成本居高不下是阻碍其发展的首要原因,这背后涉及到的量产规模、技术垄断等根本原因亟待解决。

从各种新型晶体硅太阳电池的工艺对比图中我们可以看到,异质结电池除了硅片清洗植绒以及后期的金属化和分选环节和大多数太阳电池制备的工艺相同以外,主要的沉积以及镀膜过程都和其他的工艺不一样。

这就说明了如果厂家想要生产异质结电池必须重新购买设备,不能在已有的设备上进行升级改造。除此以外,由于PECVD以及PVD等设备的技术壁垒较高,国内均处于初步研发阶段。虽然国内也有相应的公司在设计开发以及出货,但由于技术水平,出货量等种种原因,依旧有很多的限制。除此以外,ITO靶材、低温银浆等技术壁垒也待突破。