欢迎来到合肥金屋顶新能源有限公司官方网站!

欢迎来到合肥金屋顶新能源有限公司官方网站!

我国水上光伏电站的发展与日本、美国等国家相比起步较晚,但自从我国于2015 年正式启动“领跑者”计划以来,光伏发电发展迅速,尤其是近年来,水上光伏电站由于发电效率高,对耕地、林地、草地等土地的占用较少,已逐渐得到广大光伏发电投资者的认可与青睐,并在华中、华北等地相继出现了多种形式的水上光伏电站,发展十分迅速。

由于水上环境复杂,水上光伏电站在建设过程中会面临诸多问题,而这些问题的解决在一定程度上加剧了施工成本,并易导致工期延长。比如,按照传统方法,水上光伏电站的接地系统需增加接地极,以达到防雷的效果。但这无疑大幅增加了施工成本,同时由于水深深度的原因,施工难度也大幅增加。

针对这一问题,笔者通过对管桩、支架及电气设备等进行研究分析,提出水上光伏电站可以利用管桩来实现防雷接地的方法,并以100 MW广东粤电阳江盐场双鱼盐光互补项目为例分别从技术性和经济性两方面对此方法进行分析论证。

1 技术性论证

1.1 管桩的分类及制作过程

当前,国内水上光伏电站使用的管桩主要是预应力高强混凝土(PHC) 管桩,其设计要求混凝土的强度等级大于C80。PHC 管桩使用较多的类型是PHC300,此种管桩的外径为300 mm、壁厚为70 mm。按照抗弯性能或有效预压应力,PHC 管桩可分为A 型、AB 型、B 型和C 型4 类。

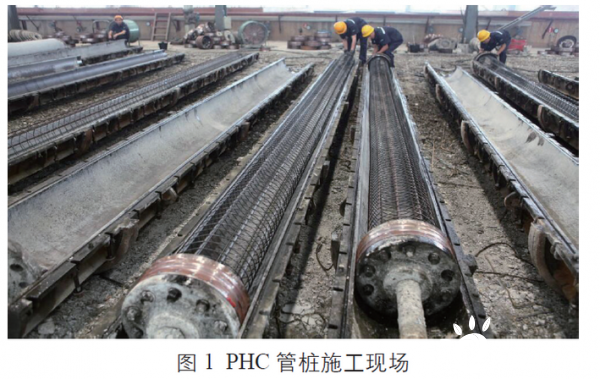

PHC 管桩的制作过程包括钢筋裁切、镦头、钢筋笼滚焊等流程。当钢筋笼制作完成后,使用专业吊车将其放入模型内;钢筋笼两端都配有螺帽。当钢筋笼进入模型后,使用钢膜上环形钢板螺栓与钢筋笼的螺帽拧紧;然后通过混凝土浇筑模型,使钢筋笼和混凝土形成一个整体,最后制成管桩[2]。PHC 管桩施工现场如图1 所示。

1.2 新方案设想

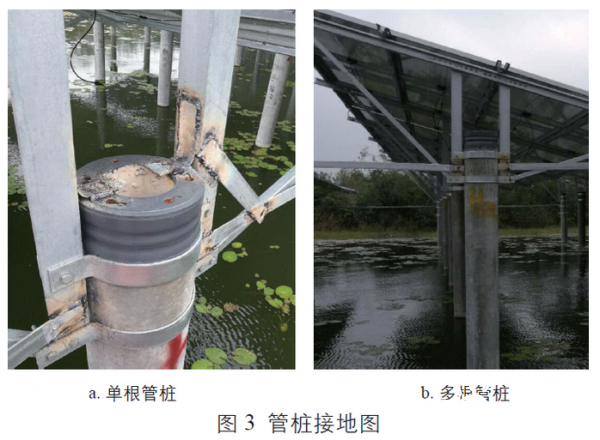

通过对PHC管桩的制作过程进行分析发现,可将PHC管桩中的钢筋笼看作一个垂直接地极。于是根据这个结构有了以下设想:光伏支架是由多根管桩支撑起来的,只要将管桩桩头板的钢筋与光伏支架进行焊接,使整个钢筋笼的管桩与光伏支架连接在一起,然后通过镀锌扁铁将每个矩阵的光伏支架连成一个整体,就形成了一个完整的接地网,此种方法也符合共体接地原则。

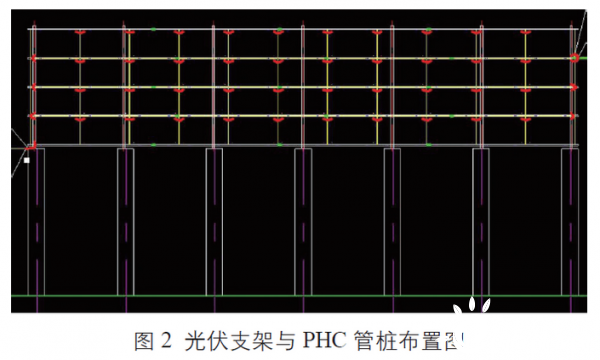

此种设想下,光伏支架与PHC 管桩的布置如图2 所示。

从图2 中可以看出,7 根PHC 管桩组成了一个矩阵,光伏支架系统包括支座、夹具、联接件、导轨等,整体都是镀锌钢结构,只需将支架与PHC 管桩焊接成一个整体,就能形成一个小型的接地网;将每个小型接地网通过镀锌扁铁焊接在一起,就形成了一个大型的水上接地网。

1.3 接地极设计要求验证

针对上文接地网的设想,现以广东粤电阳江盐场双鱼盐光互补项目为例,验证垂直接地极的埋地深度和截面积是否满足接地网的设计要求。

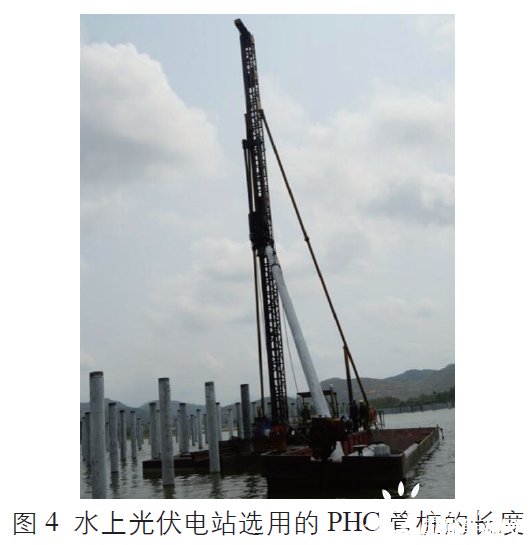

根据GB 50169-2016《电气装置安装工程接地装置施工及验收规范》,陆地上垂直接地极的设计埋地深度不低于0.8 m,整个光伏区的接地电阻小于10 Ω。PHC 管桩的钢筋笼长度是根据水上光伏电站所在地的水深决定的,因此,水上光伏电站接地网的垂直接地极的长度比陆地的要长。本项目采用的是PHC300 AB 型管桩,管桩的平均长度为11 m,管桩深入水底泥土中的深度是5 m,这相当于钢筋笼深入到水底泥土中的深度是5 m,这种深度已完全满足埋地深度要求。

根据GB/T 50065-2011《交流电气装置的接地设计规范》中表4.3.4-1 钢接地材料最小尺寸的要求,圆钢的最小直径要求是地上为8 mm、地下为10 mm。因此,用于地下的圆钢的截面积为3.14×(10/2)2=78.5 mm²;而AB型PHC 管桩的钢筋是6×φ 9.0 mm,其截面积为6×3.14×(9/2)2=381.51 mm2,该值远大于78.5mm2。这说明管桩中钢筋的截面积满足了人工接地极的最低设计要求。

1.4 接地电阻验证

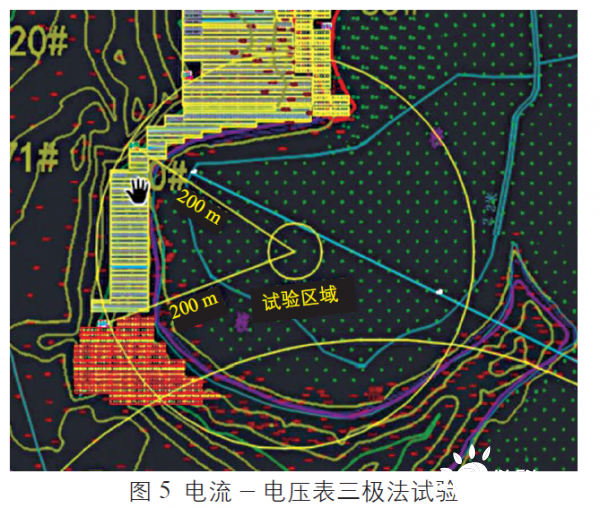

根据行业规范DL/T 475-2017《接地装置特性参数测量导则》,采用电流- 电压表三极法验证本项目中接地电阻的可靠性。由于水面的广阔性及光伏方阵的分散性,将整个光伏区按照箱变数量划分为几个小方阵,然后分别测量每个方阵的接地电阻,确保整个接地网的可靠性。按照三极法测量要求,电流极需要的测量长度为单个方阵的3~5 倍。为了测量准确,将接地测量线( 长度为单个方阵对角线的3 倍) 拉到岸上进行电流极测量,以此方式测出的接地电阻可以反映水上光伏电站和岸边土壤接地电阻的情况,避免了水中导通后无法清楚对比的问题,试验图如图5 所示。

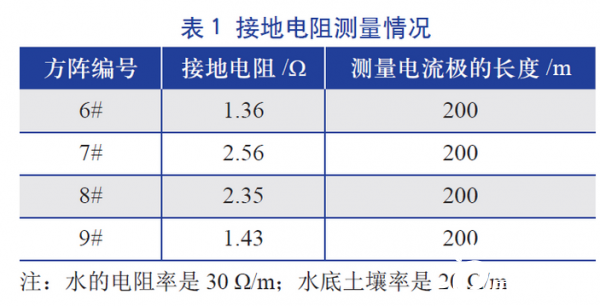

图5 中,红色和黄色区域为不同的光伏方阵(1 MW),由于方阵不规则,按照3 倍对角线长度的要求,取200 m 作为测量电流极的长度。水中的几个箱变方阵的接地电阻测量情况如表1 所示。

从表1 中的数据可以看出,这种新型的接地方法可使水上光伏箱变与岸上陆地的土壤是导通的,且其接地电阻符合光伏阵列接地电阻小于4Ω 的要求。

2 经济性论证

1) 成本方面。通常,陆地上选用的人工接地极是长度2.5 m、DN50 的镀锌钢管,间距为5 m,埋深不低于0.8 m。而对于水上光伏电站而言,部分水域的深度可能会超过2 m,这就需要增加镀锌钢管的长度。

根据本项目中水库现场的实际情况,水库水位在黄海高程13.0~16.0 m 之间,而桩顶标高是17.10 m( 黄海高程),PHC 管桩露出水面的平均高度为2.5 m,打桩区域的平均水深为2 m,接地极入土深度为1 m,符合设计要求。为增加接地极在水底淤泥中的牢固性,每根垂直接地极的平均长度需要是5.5 m。整个光伏电站的环网周长约为20000 m,总共需要4000 根5.5 m 长的镀锌钢管,而市场上DN50 镀锌钢管的规格是6m/ 根,每根的价格约为85 元,因此,总造价是4000×85=34 万元[4]。

根据2013 年电力建设工程预算定额,陆地上垂直接地极的施工定额为33.54 元/ 根;而由于水上施工困难,定额为陆地上的1.5 倍,即33.54×1.5=50.31 元,则施工成本为50.31×4000=20.124 万元。因此,总成本为34+20.124=54.124 万元。

2) 工期方面。根据水上作业的难度,安装接地根的水上工时平均约为1.5 h/ 根/ 人,节省的时间为1.5×3000=4500 h=187.5 天/ 人。

以上成本与计算都是基于本项目采用了人工接地极而进行的计算,但采取PHC 管桩接地后,就等于节省了接地极的施工成本与工期。因此,此种方案可以节约成本54.124 万元,节省工期187.5 天/ 人。

3 总结

本文介绍了一种新型水上光伏电站防雷接地方法,通过从技术性和经济性两方面进行分析后发现,此方法不仅能保证工程质量,还能节约工期和成本。针对目前水上光伏发电项目面临着工期紧、施工困难的现状,此方法可在一定程度上缓解工程的困境,提高工程的效率。在边界条件许可的情况下,可以推广此种方法。(广东省电力开发有限公司 华林青)